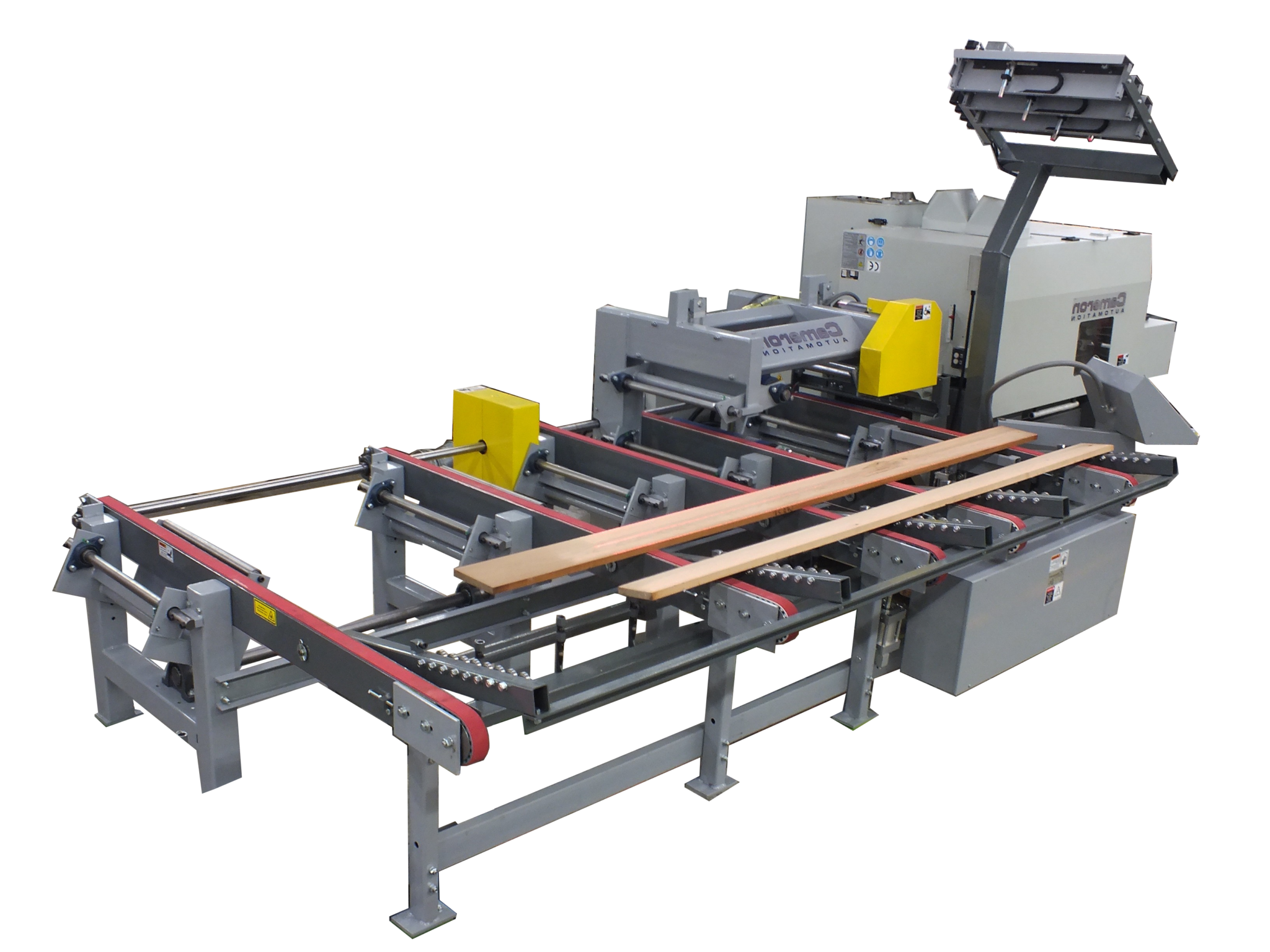

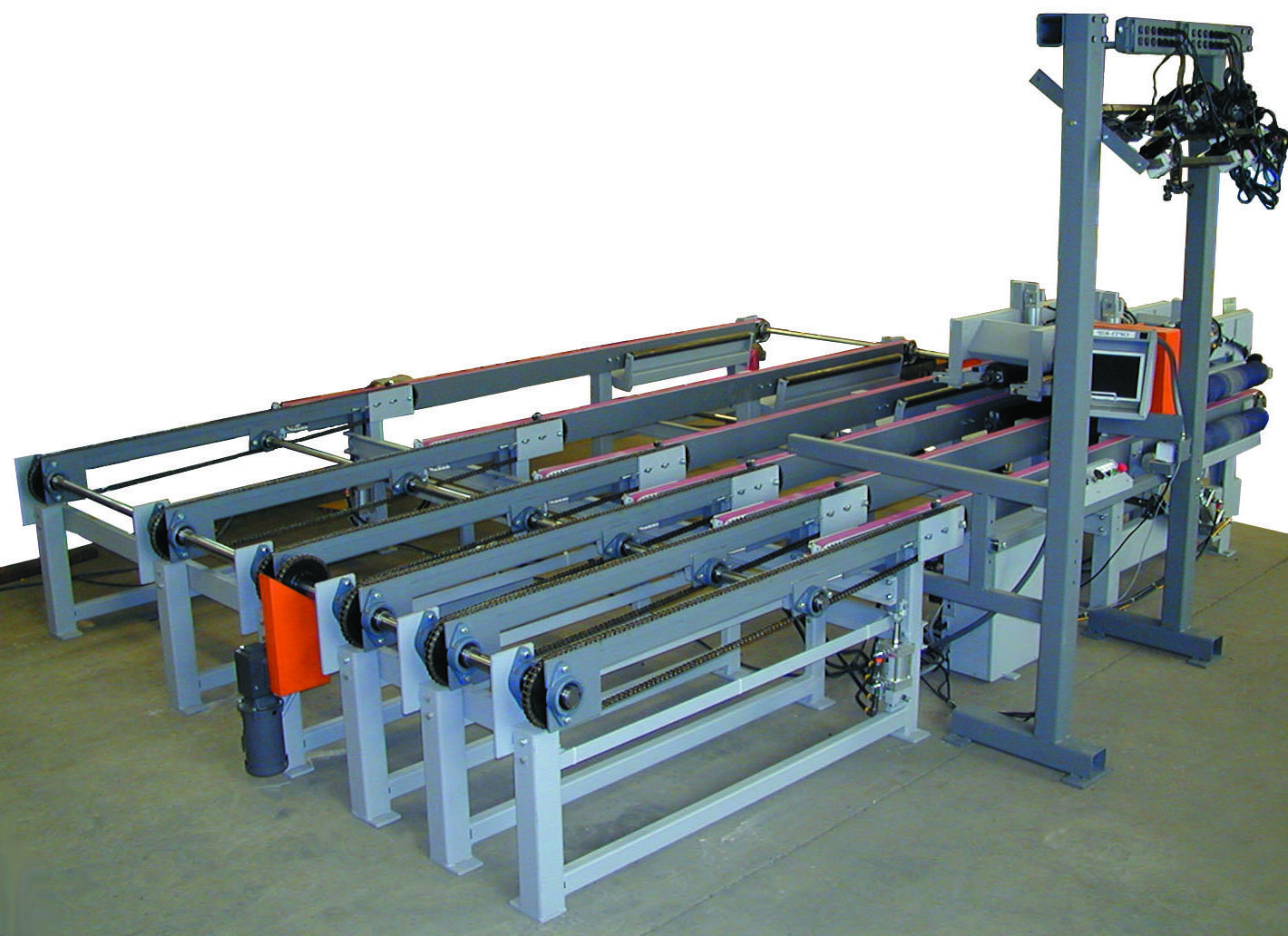

自动Opti-Rip撕锯优化系统是非常适合许多材料处理系统. 我们的一些系统是由刨平木材的剪刀升降机手动喂料的. 有些系统有一个着陆甲板,由刨床的出料输送机给料,有些系统由脱粒机和模拟机给料.

- 适用于多种物料搬运系统

- (1)操作人员运行从卸捆机到横锯的整个过程

- 同行业领先的特点卡梅隆快速Rip高产量和精度

- 兼容所有24″ & 40″固定锯,和大多数移动乔木锯在市场上

- 卡梅隆锯模型:

- #413A - 12″宽(2)移动锯片,多个固定锯片锯

- #413B - 18″宽(3)移动刀片,多个固定刀片高清撕裂锯

- #413C - 24″宽(4)移动刀片,多个固定刀片高清Rip锯